Le nuove frontiere sulla digeribilità della Pasta

Studi avanzati hanno dimostrato che la

digeribilità della pasta prodotta utilizzando differenti tipi di

cross-relazione di compattezza, provocata dall’intrappolamento dei granuli di

amido all’interno di una rete proteica forte, riduce l’accesso degli enzimi

amilolitici, ritardando, di conseguenza, la digestione dell’amido.

Nonostante in letteratura siano disponibili molti

studi su questo argomento, le informazioni sulla digeribilità di prodotti di

pasta preparati utilizzando varietà antiche di frumento sono, invece,

decisamente limitate. In questo contesto, in uno studio recente, effettuato da

un gruppo di ricercatori italiani, è stata valutata la digeribilità dell’amido

e delle proteine, in vitro ed in vivo, di pasta (spaghetti) prodotta

utilizzando tre differenti varietà di frumento: Triticum durum (varietà

tipicamente impiegata per i prodotti moderni), T. dicoccum e T. polonicum

(varietà antiche).

Tutti i campioni sono stati preparati seguendo la stessa

procedura, a partire da frumenti coltivati in modo biologico.

I

risultati evidenziano differenze significative in termini di digestione

dell’amido tra i vari prodotti: in particolare, sono stati osservati una minore

digeribilità ed un indice glicemico inferiore nei campioni preparati con T.

polonicum in confronto con quelli a base di T. dicoccum e di T. durum. Secondo

lo studio, questa differenza non è correlata con la digeribilità delle

proteine, che è risultata simile per tutti i campioni.

Al contrario, gli autori attribuiscono questo

risultati all’elevato contenuto proteico di T. polonicum, in confronto con le

altre due varietà di frumento, ed alla sua influenza sulla velocità di

digestione dell’amido e, di conseguenza, sul valore dell’indice glicemico.

Concludendo, lo studio evidenzia il fatto che, considerando la grande quantità

di pasta consumata nel mondo ed i problemi nutrizionali legati al consumo di

alimenti amidacei in termini di aumento di glucosio nel sangue, la digeribilità

dell’amido dovrebbe rappresentare un aspetto fondamentale da valutare per

l’industria del settore.

La produzione di pasta di elevata qualità

utilizzando ingredienti non convenzionali costituisce una sfida particolarmente

difficile per l’industria del settore. In particolare, le fibre dietetiche

esercitano un gran numero di effetti benefici per la salute dei consumatori,

tra cui la riduzione dell’indice glicemico.

In uno studio recente, effettuato da un gruppo di

ricercatori internazionali (Foschia et al., 2015), è stata valutata la

possibilità di sostituire parzialmente la farina di frumento con differenti

combinazioni dei seguenti componenti: inulina a catena lunga (HPX), inulina a

catena corta (GR), Glucagel, fibra di psillio e crusca di avena. I campioni sono

stati preparati, utilizzando una macchina per pasta fresca, con una forma di

spaghetti da 2.25 mm.

Tali campioni sono stati confrontati con quelli

tradizionali a base di sola farina di frumento in termini di caratteristiche di

cottura, strutturali e colorimetriche. I risultati dimostrano che, in generale,

la sostituzione della farina di frumento con questi ingredienti provoca un

aumento della perdita di solidi per cottura, dell’indice di rigonfiamento e

dell’assorbimento di acqua, ma una riduzione della tenacità e della resistenza

all’estensione monoassiale.

È stato, inoltre, osservato che i campioni di

controllo sono significativamente meno scuri (L*) e caratterizzati da una

tonalità di rosso (a*) meno intensa rispetto ai campioni modificati. Al

contrario, nella pasta cotta, il prodotto modificato è risultato più chiaro di

quello tradizionale. Secondo lo studio, i risultati migliori sono stati

ottenuti sostituendo la farina di frumento con la crusca di avena, anche se il

prodotto finale è, comunque, significativamente differente da quello

tradizionale.

Al contrario, i risultati peggiori sono stati

ottenuti utilizzando la fibra di psillio. Concludendo, gli autori sostengono

che ulteriori approfondimenti sono necessari per determinare eventuali effetti

sinergici o antagonisti provocati dall’utilizzo delle diverse fibre sull’indice

glicemico del prodotto finale.

_______________________________________

I Materiali Riciclabili anche per le produzioni alimentari

Sostenibilità e

creatività. Lungo gli assi portanti di queste due coordinate si sono sviluppati

alcuni dei progetti di maggior rilievo realizzati da NextMaterials: soluzioni

innovative ad alta vocazione green destinate ad aprire nuovi orizzonti nel

campo della ricerca e dello sviluppo di materiali, finiture e trattamenti a

elevato livello tecnologico.

Afferma il professor Alberto Cigada,

uno dei soci fondatori di NextMaterials. «Per questo reinvestiamo la maggior

parte dei nostri ricavi in contratti di ricerca con l’università e nel sostegno

a giovani ricercatori; una delle finalità dello spin-off è infatti quella di

consentire a giovani dottorandi/dottori di ricerca la possibilità di continuare

l’attività sviluppata nelle loro tesi, così da finalizzarla al trasferimento

industriale».

Lo spin-off milanese non distribuisce utili e ha come scopo la

cessione di quei rami di azienda che hanno raggiunto “maturità”

imprenditoriale; il proposito fondamentale è proprio quello di

“preindustrializzare” i risultati della ricerca accademica per poi trasferirli

al mondo industriale vero e proprio, così da non sprecarli ma trasformarli in

finanziamenti per una nuova ricerca.

Proprio sul fronte del

packaging di nuova generazione, NextMaterials sta investendo buona parte delle

proprie risorse in termini di ricerca, sviluppo e innovazione, con una profonda

convinzione di fondo: un imballaggio davvero sostenibile deve avere un unico

canale di riciclo.

«I materiali oggi usati per il packaging hanno problemi di

sostenibilità ambientale non risolti», afferma Cigada. «Ciò deriva dal fatto

che in moltissimi casi gli imballaggi vengono realizzati con più di un

materiale. Pensiamo solo a quelli di un televisore o di un qualsiasi altro

elettrodomestico: troviamo il cartone ondulato dello scatolone esterno, il

polistirene espanso per i riempimenti interni, fogli di polietilene a bolle,

componenti in plastica varia, tutti materiali che seguono diversi percorsi di

raccolta differenziata, spesso non facilmente individuabili.

In questa

prospettiva, siamo invece abituati da tempo a veder riciclare cartoni, giornali

e riviste, e questo anche da prima che il termine “riciclabile” diventasse di

uso comune; la sostenibilità è garantita dal fatto che per riciclare è

sufficiente “buttare” i pezzi scartati negli appositi bidoni, presenti a pochi

metri da ogni casa».

Gli studi di

NextMaterials non si sono però fermati qui e hanno deciso di spingersi oltre,

nel campo della tecnologia di stampa 3D, che richiede anch’essa soluzioni

innovative con caratteristiche di elevata sostenibilità di cui sono invece

sprovvisti i materiali oggi maggiormente utilizzati quali l’Abs (che, come

tutti i polimeri non biodegradabili, ha seri problemi di riciclabilità), il Pla

(compostabile ma non riciclabile) e il Pva (utilizzato per la realizzazione di

supporti idrosolubili, non è però riciclabile, è troppo sensibile all’umidità e

presenta problemi di stabilità nel tempo).

Una delle sue peculiarità più rilevanti è sicuramente

rappresentata dalla possibilità di modificare anche in modo complesso la forma

dei prodotti stampati in 3D grazie alla tecnologia che è stata chiamata Shape

memory forming.

«I pezzi stampati in piano possono

essere formati e irrigiditi con un trattamento termico e il materiale così

ottenuto acquisisce appunto memoria di forma, permettendo la realizzazione di

oggetti altrimenti impossibili da concepire», conclude Cigada. «Dopo una prima

fase di riscaldamento rapido a 90° C, si può infatti passare alla modellazione

manuale durante il raffreddamento o direttamente su supporto.

Giunto alla

temperatura ambiente, il materiale acquisisce una forma temporanea,

rimodellabile più volte; decisa quella definitiva, può essere consolidata con

un trattamento di due ore a 140°C».

La Tecnologia e gli Investimenti:

Basi e Nozioni

In questo articolo incominciamo a studiare il

comportamento di un'impresa esaminando in primo luogo i vincoli ai quali è

sottoposta. Infatti, quando un'impresa compie delle scelte e se tiene conto di

molti vincoli questi possono essere imposti dai clienti o dei concorrenti

oppure possono essere vincoli naturali.

In questo

che in questo articolo prenderemo in considerazione i vincoli naturali che si

traducono nel fatto che sono alcuni modi di trasformare input in output sono

effettivamente realizzabili. In altri termini, sono possibili solo alcuni tipi

di scelte relative alla tecnologia. Studieremo ora il modo in cui gli

economisti descrivono i vincoli tecnologici.

Input e output

Gli input alla produzione sono anche detti

fattori produttivi. I fattori produttivi vengono di solito classificati in

categorie abbastanza ampie quali: terra, lavoro, capitale e materie prime.

Mentre il significato dei termini: lavoro, terra e materie prime è abbastanza

chiaro, può capitare che il concetto di capitale risulti completamente nuovo. I

beni capitali sono quegli input che sono essi stessi i beni prodotti si tratta

fondamentalmente di macchinari di qualche tipo, per esempio trattori, edifici,

computer eccetera.

A volte si usa il termine capitale per indicare

il denaro impiegato per finanziare un'impresa. Useremo sempre il termine

capitale finanziario in questo senso è il termine beni capitali o capitale

fisico per indicare i fattori produttivi a loro volta prodotti.

Normalmente gli input e output saranno

misurati in termini di flussi una certa quantità di lavoro in un certo numero

di ore-macchina per settimana che produrranno una certa quantità di output per

settimana. Non dovremo ricorrere spesso a queste classificazioni e quindi

possiamo sostanzialmente descrivere le tecniche senza fare alcun riferimento al

tipo di input e di output sarà sufficiente considera e la loro quantità.

I vincoli naturali si presentano all'impresa come vincoli tecnologici, solo alcune combinazioni di input consentono di produrre una canna data quantità di output quindi l'impresa deve limitarsi a prendere in considerazione piani di produzione tecnicamente realizzabili. In modo più semplice per descrivere i piani di professione realizzabili e quello di elencarli cioè possono essere elencate tutte le combinazioni di input o output tecnicamente realizzabili.

L'insieme di tutte le combinazioni di input e

output tecnicamente realizzabili e detto insieme di produzione. Supponiamo per

esempio di avere un solo input che indichiamo con x e un solo output y. Insieme

di produzione poi in questo caso avere la forma rappresentata in figura.

Dire che un punto (X, Y) si trova all'interno

dell'insieme di produzione significa affermare che tecnicamente possibile

produrre una quantità y di output impiegando una quantità x input. Insieme di

produzione rappresenta le scelte tecniche possibili per l'impresa.

Finché gli input dell'impresa hanno un costo ha senso prendere in considerazione soltanto il massimo livello di output che può essere prodotto impiegando un dato livello di input. Questo coinciderà con la frontiera di questo insieme nell'insieme di produzione è rappresentato nella figura.

La

funzione corrispondente alla frontiera di questo insieme e nota come funzione

di produzione e misura il massimo livello di output che può tenersi impiegando

un dato livello di input. La nozione di funzione di produzione può essere

estesa anche al caso in cui vi siano più input.

Se per esempio consideriamo il

caso di due input la funzione di produzione f (x1, x2) determina la quantità

massima di output y che può essere prodotta impiegando x1 unità del

fattore 1 e x2 unità del fattore 2.

L'insieme di tutte le possibili combinazioni degli input 1 e 2 esattamente sufficienti a produrre una data quantità di output è detto isoquanto. Isoquanti sono simili alle curve di indifferenza come si ricorderà una curva di indifferenza rappresenta i diversi panieri di consumo che consentono di ottenere un certo livello di unità di utilità.

La differenza essenziale tra isoquanti e curve di

indifferenza consiste nel fatto che isoquanti sono contrassegnati in base alla

quantità di output prodotto e non in base ad un livello di unità. Questo

significa che i livelli di produzione corrispondente gli isoquanti sono

assegnati dalla tecnologia e non risentono dell'arbitrarietà che invece

caratterizza l'assegnazione dell'utilità alle curve di indifferenza.

Esempi

di tecnologia

Poiché sono già note molte curve di indifferenza non sarà difficile comprendere gli isoquanti.

1. Proporzioni

fisse

2. Perfetti

sostituti

3. Cobb-Douglas

Proporzioni

fisse

Supponiamo di produrre buche e che il solo modo

di produrle sia impiegare un uomo ed un badile. Un uomo in più senza un badile

non scapperebbe nessuna buca e neppure un badile senza un uomo. Il numero

totale di buche che possono essere prodotte corrisponderà pertanto al minimo

tre numero degli uomini e quello di Basilio a disposizione.

La funzione di produzione Sara f X1, x2 =min (x1,

x2). Isoquanti vengono rappresentati come in figura e corrispondono esattamente

al caso dei perfetti complementi nella teoria del consumatore

Perfetti

sostituti

Supponiamo ora di produrre compiti a casa e che

gli input siano matite rosse matite blu. La quantità di compiti a casa prodotti

dipende unicamente dal numero totale delle matite e quindi la funzione di

produzione Sara f x1, x2 = x1 + x2. Gli isoquanti rappresentati in figura hanno

la stessa forma delle curve di indifferenza relative ai perfetti sostituti

nella teoria del consumatore.

Cobb-

Douglas

Se la funzione di produzione alla forma f x1, x2

= diremo che è una funzione di produzione Cobb Douglas. Questa è l'equivalente

della funzione di utilità Cobb Douglas, i valori numerici della funzione di

utilità non sono di per sè rilevanti e quindi nella funzione di utilità Cobb

Douglas abbiamo posto a = 1 e generalmente poniamo A + B = 1.

Al contrario nella funzione di produzione la

quantità dell'output è rilevante e quindi i parametri possono assumere valori

arbitrari.

In questo caso il parametro a misura la scala

della produzione la quantità di output che può essere brutta impiegando una

unità di ciascun impulso. I parametri a e b rappresentano la variazione del

livello dell'output al variare della quantità di input impiegate.

Per concludere possiamo dire che:

Un investimento aziendale è formato da tutte

quelle attività (risorse e strumenti finanziari) che l'impresa mette in atto

per ottenere un reddito o un utile. Gli investimenti possono essere suddivisi

innanzitutto in:

- capitale umano. L'impresa investe sui lavoratori, ad esempio attraverso la loro formazione;

- investimento di portafoglio. Questo investimento avviene tramite strumenti finanziari, come obbligazioni e azioni;

- capitale intangibile. In questo caso, l'azienda investe sul patrimonio "non materiale" dell'impresa, ad esempio nel brand.

Per eseguire investimenti vantaggiosi l'azienda deve

valutare attentamente diversi fattori, fra cui i rischi e gli obiettivi. Per

questo, è utile preparare un programma dettagliato con l'aiuto di

professionisti esperti nel mondo finanziario che analizzino l'andamento dei

mercati finanziari.

__________________________________________________

Estrazione solido-liquido

La lisciviazione

o più comunemente detta estrazione solido-liquido, nella terminologia chimica è il processo consistente nella

separazione di uno o più componenti solubili da una massa solida mediante un solvente. Viene spesso utilizzato in metallurgia, ad esempio nei processi di

produzione del rame, dell'argento o dello stagno.

Il termine è

utilizzato anche in idrogeologia e pedologia per indicare il processo per cui

gli elementi solubili del suolo, per effetto dello scorrimento e della percolazione delle acque, vengono trasportati o migrano negli strati più

profondi.

Durante la

lisciviazione, il processo di trasferimento di materia avviene per diffusione del soluto dalla soluzione concentrata che imbeve il solido,

alla massa della soluzione d'estrazione, in

forza della concentrazione esistente.

L'estrazione

solido-liquido ha trovato negli ultimi anni la sua applicazione nel settore

vinicolo. Il processo naturale di invecchiamento del vino, infatti, richiede

molti anni di riposo nelle botti, permanenza questa che può portare a

contaminazioni e conseguente perdita del prodotto.

L'estrazione

solido-liquido consente di accelerare la fase di estrazione della componente

aromatica del legno da parte della bevanda riducendo notevolmente i tempi di

invecchiamento, in quanto con l'aggiunta di tale componente ai vini o alle

grappe inizia immediatamente la fase chimica, vale a dire la fase in cui le

sostanze aggiunte subiscono le relative trasformazioni, fase che è più veloce

nell'andare a completamento e, di conseguenza, all'equilibrio.

Infatti, è

necessario solo aspettare che i diversi componenti (quelli del legno e quelli

nativi della bevanda) interagiscano tra di loro oppure con l'ossigeno.

Il Processo

Una

miscela solida può essere composta di svariate sostanza inorganiche ed

organiche ad attività biologica. Per separare il soluto d'interesse o per

rimuovere un componente indesiderato dalla fase solida, quest'ultima è messa a

contatto con un liquido. Quando il solido e il liquido sono in contatto, il

soluto, o i soluti, possono diffondere dal solido nel solvente, con conseguente

separazione dei componenti inizialmente contenuti nel solido.

Questo

processo di separazione è chiamato lisciviazione solido-liquido o semplicemente

lisciviazione. Poiché nella lisciviazione il soluto viene estratto da un

solido, tale operazione è chiamata anche estrazione.

Nella

lisciviazione, quando un componente indesiderato è rimosso da un solido tramite

l'acqua, il processo è detto lavaggio. Nelle industrie di interesse biologico e

alimentare, molto prodotti sono ottenuti tramite lisciviazione liquido-solido,

come ad esempio l'estrazione dello zucchero dalle barbabietole con acqua calda.

Nella produzione di oli vegetali, sono

utilizzati solventi organici come esano, acetone, e/o etere per l'estrazione di

olio di noci o semi. Nel settore farmaceutico, molti principi attivi

farmaceutici sono ottenuti lisciviando radici di piante, foglie e steli.

Metodo

grafico e di calcolo

1 - Gradi di

libertà

Il numero di

gradi di libertà dell’operazione di estrazione solido-liquido può essere

ricavato facilmente dall’analisi delle variabili in gioco e delle relazioni

esistenti tra esse.

A) Singolo

stadio

Facendo

riferimento ad un singolo stadio di estrazione, abbiamo 4 correnti cui

corrispondono 4 portate e 4·2 composizioni (il sistema è ternario, costituito

cioè da 3 sostanze: soluto A, solido inerte B, solvente C, per cui la

composizione di ciascuna corrente è definita da 2 parametri) per un totale di

12 variabili.

Per

determinare tali incognite sono utilizzabili:

1) 3 equazioni, corrispondenti ai 3

bilanci di materia (uno per ciascun componente);

2) 1

relazione tra le composizioni del raffinato e dell’estratto, R1ed E1, che

impone la condizione che il raffinato uscente trattenga con sé una soluzione

avente la stessa composizione dell’estratto uscente;

3) 1

relazione tra le composizioni del solvente e del soluto presenti nel raffinato,

relazione (ottenibile per via analitica o per via sperimentale) che impone che

il raffinato uscente trattenga una quantità ben determinata di liquido.

Il numero di

gradi di libertà dell’operazione sarà pari pertanto a:

n° gradi di

libertà = n° incognite – n° equazioni = 12 – 5 = 7

Essi

normalmente vengono saturati fissando portate e composizioni del raffinato R0 e

dell’estratto E2entranti e definendo la composizione z

E1 dell’inerte

B contenuto nell’estratto uscente (in genere posta uguale a 0), per complessive

2 + 2·2 + 1 = 7 variabili.

Il problema

a questo punto risulta completamente definito ed ammette una soluzione univoca.

B) Stadi

multipli

Nelle operazioni di estrazione a più stadi, il numero di gradi di libertà

si ottiene sommando quelli relativi ai singoli stadi, più 1 grado di libertà

relativo alla scelta da parte del progettista del numero di stadi, e sottraendo

da questa somma le relazioni di uguaglianza di portate e composizioni delle

correnti che connettono tra loro gli stadi stessi.

Avremo

pertanto: n° variabili = 7 (gdl di un singolo stadio) · N (n° di stadi) + 1

(scelta n° di stadi) = 7·N+1 n° equazioni = 2·(N-1) (n° correnti tra gli stadi)

· 3 (n° equazioni di uguaglianza) = 6·(N-1) n° gradi di libertà = 7·N+1-

6·(N-1) = N + 7 I primi N gradi di libertà sono saturati imponendo che

l’estratto uscente da ogni stadio non contenga il solido B, ossia che z Ei= 0

per i=1..N.

Altri 6

gradi di libertà sono utilizzati specificando portate e composizioni del

raffinato entrante nel I° stadio R0 e dell’estratto entrante nell’ N-esimo

stadio EN+1

L’ultimo

grado di libertà può essere saturato sostanzialmente in due modi:

1) Imponendo che l’operazione si svolga

in un numero N di stadi

e ricavando

quindi le portate e le composizioni delle correnti uscenti dall’estrattore RN ed

E1;

2) Imponendo la resa del processo, e

quindi la composizione del raffinato uscente RN, e ricavando poi portata e

composizione dell’estratto E1 nonché il numero di stadi necessari per ottenere

la resa voluta.

Diagrammi

ternari

Lo studio

dei processi di estrazione può essere effettuato indifferentemente attraverso

la risoluzione analitica delle equazioni di bilancio di materia e di equilibrio

oppure mediante procedimenti grafici.

In

quest’ultimo caso si fa uso di diagrammi cosiddetti ternari nei quali è

possibile visualizzare la composizione di miscele a tre componenti.

Tali

diagrammi hanno la forma di triangolo, equilatero o più frequentemente

rettangolo isoscele, i cui vertici e i cui lati rappresentano rispettivamente

ciascuno dei tre componenti puri e tutte le possibili miscele binarie dei

componenti relativi ai due vertici connessi.

Nel seguito

indicheremo con le lettere A, B e C rispettivamente il soluto (componente da

estrarre), il solido inerte (il componente insolubile) ed il solvente, mentre

con i simboli x, y e z si farà riferimento alle corrispondenti concentrazioni

(espresse come frazioni in massa).

Il Glucono-delta lattone (GDL)

Il Glucono-delta lattone (GDL) anche conosciuto come

Glucono-lattone è un additivo alimentare contrassegnato con il simbolo E 575 e

usato nelle preparazioni alimentari per molteplici funzioni tecniche. Dai dati ottenuti attraverso gli studi sulla sua Tossicità, rivelano che per le dosi impiegate nelle produzioni attuali la sua tossicità è bassa praticamente nulla.

Il GDL è usato come sequestrante, correttore di

acidità, legante chimico ed esaltatore di sapidità, stabilizzatore, agente

lievitante.si tratta di un lattone cioè un estere ciclico dell’Acido D

Gluconico.

Allo stato puro il GDL appare come us polvere bianca

priva di odore e dall’aspetto cristallizzato.

Il Glucono-delta Lattone è facilmente riscontrabile

nel miele, nei succhi di frutta, nei lubrificanti e in alcuni tipi di vino. Si

tratta di una sostanza neutrale che tuttavia idrolizza in acqua ad Acido

Gluconico, un acido che è ampiamente usato come additivo in alimenti in cui è

richiesto un’importante effetti sulla testure sul gusto.

È metabolizzato come Glucosio e 1 grammo di GLD da

circa la stessa energia di un grammo di zucchero, le quantità sono

approssimative.

Aggiunto all’acqua, il GLD fortemente idrolizzato ad

Acido Gluconico, tende a stabilizzare in soluzione creando un bilanciamento tra

la sua forma Acida e la sua forma di Lattone. La quantità di GLD tende ad

aumentare di poco il Ph della soluzione.

Il Lievito specie Saccharomyces genere Bulderi,è in grado di usare il GLD e fermentato lo

trasforma in Etanolo e Anidride carbonica. Il Ph e gli effetti sull’ambiente

determinano una buona crescita microbica. Il GLD all’1-2% in una soluzione a

medio contenuto di minerali causa un drastico abbassamento del Ph al di sotto

di 3.

|

|||

| Nomi | |||

|---|---|---|---|

| Nome IUPAC

(3R,4S,5S,6R)-3,4,5-trihydroxy-6-(hydroxymethyl)tetrahydro-2H-pyran-2-one

|

|||

| Other names

D-Glucono-1,5-lactone

|

|||

| Valori identificativi | |||

| 90-80-2 | |||

| ChEBI | CHEBI:16217 | ||

| ChEMBL | ChEMBL1200829 | ||

| ChemSpider | 6760 | ||

| DrugBank | DB04564 | ||

| EC Number | 202-016-5 | ||

| Jmol 3D image | Interactive graph | ||

| KEGG | D04332 | ||

| PubChem | 736 | ||

| UNII | WQ29KQ9POT | ||

| Caratteristiche | |||

| C6H10O6 | |||

| Massa Molare | 178.14 g·mol−1 | ||

| Punto di Fusione | 150–153 °C (302–307 °F; 423–426 K) | ||

Except where otherwise noted, data are given for materials in their standard state (at 25 °C [77 °F], 100 kPa).

|

|||

L’azione

Sequestrante

Dal punto di vista chimico un

composto sequestrante o chelante è un composto chimico

o una miscela di composti

chimici in grado di formare per chelazione

complessi più o meno stabili con atomi o ioni. Il termine chelante viene da chele, immaginando il

chelante come un granchio che afferra e avvolge gli ioni metallici. Normalmente

più sono i legami che si formano tra il chelante ed il metallo, più è stabile

il complesso che si forma. Chelanti in grado di stabilire molti legami sono

detti pluri-dentati.

|

| D-Glucono-delta-lactone | C6H10O6 |

Nella pratica chimica si utilizzano largamente i sequestranti per eliminare ioni interferenti in ambienti di reazione o di analisi ovvero per isolare specie altrimenti instabili.

Essendo spesso sostanze chimiche con

nomi lunghi e difficilmente pronunciabili o memorizzabili sono spesso definiti

con acronimi o sigle.

In campo alimentare, agisce sugli ioni

metallici, in questo caso il sequestrante può inibire sia l'autossidazione che

la crescita microbica. Per questo sono utilizzati nella cosmesi, anche quella

non destinata alla detergenza personale, e nella conservazione degli alimenti

in sinergia con antiossidanti e conservanti.

Azione

Acidificante (Correttore)

Come

Correttore di acidità è impiegato al fine di inibire possibili variazioni da

parte dei prodotti alimentari, come ad esempio l'irrancidimento o la variazione

di colore; i correttori di acidità agiscono stabilizzando il grado di acidità e

basicità di un alimento, sia ai fini del gusto che della conservazione del

prodotto.

Come

additivo regolatore di acidità, è utilizzato in prodotti per la pulizia:

l'acido gluconico è in grado di dissolvere depositi di minerali, soprattutto in

presenza di pH basico. Lo ione gluconato, con una carica netta negativa (anione), chela Ca2+, Fe2+, Al3+, e altri metalli

pesanti. Il gluconato

di calcio

è utilizzato nel trattamento di ustioni da acido fluoridrico.

Azione Legante

(conservante)

e Stabilizzante

e Stabilizzante

Il

GLD è usato nelle produzioni alimentari industriali per migliorare la

conservazione del prodotto. Infatti è in grado di controllore i processi

osmotici e la sua azione migliora notevolmente se combinata con Sali, Nitarti e

Nitriti.

Come

Stabilizzante il GLD è usato per combattere i processi fermentativi e la

formazione di Brina nei prodotti. In altre parole è in grado di legare e

fermare i processi legati a questi due problemi pratici.

Agente Lievitante

Come

lievito chimico o agente lievitante secco, cioè un composto da una base debole e da un acido debole, è usato per

aumentare il volume e per alleggerire la consistenza dei prodotti da forno. Il lievito chimico funziona

grazie a una reazione

acido-base

che rilascia bolle di anidride

carbonica

nella pastella o nell'impasto che si allargano

e lo fanno lievitare. È utilizzato al posto del lievito di birra in quei prodotti

dove gli aromi prodotti dalla fermentazione non sarebbero graditi o

nei casi in cui la pastella è priva della struttura elastica in grado di

trattenere le bolle di gas per più di qualche minuto. La reazione

acido-base produce anidride carbonica più velocemente che la fermentazione.

Il

Suo Genitore

Il Glucono-Delta Lattone deriva chimicamente dall’

Acido gluconico.

L'acido gluconico è un composto

organico con formula

bruta C6H12O7 e formula molecolare

HOCH2(CHOH)4COOH. In soluzione acquosa a pH

neutro, l'acido carbossilico

è presente in forma dissociata, determinando lo ione gluconato; i corrispettivi

sali

sono chiamati gluconati. L'acido gluconico e i gluconati sono molto presenti in

natura poiché questi composti hanno origine dall'ossidazione

del glucosio.

Sintesi

di un Lattone dal suo Acido corrispondente

I lattoni vengono ottenuti per esterificazione interna

di acidi Idrossicarbossilici. Il processo è spontaneo con gli acidi gamma e

delta idrossicarbossilici, questi acidi infatti tendono spontaneamente a

perdere ea dare i relattivi lattoni che rappresentano rispettivamente anelli a

5 e 6 atomi () atomo di Ossigeno compreso).

Uno dei metodi per la sintesi di un lattone prevede la

ciclizzazione intramolecolare di un acido idrossicarbossilico in presenza di un

acido come H2SO4 o H3PO4 che

agiscono da catalizzatori.

Nel primo stadio della reazione lo ione H+

attacca l’ossigeno legato tramite doppio legame al carbonio con conseguente

protonazione dello stesso.

Uno dei doppietti elettronici solitari presenti

sull’ossigeno alcolico attacca il carbonio carbossilico con formazione di un

intermedio ciclico che, deprotonandosi dà luogo alla formazione di un diolo

geminale.

La protonazione

di uno dei gruppi –OH fa sì che si abbia la fuoriuscita di una molecola

d’acqua, la formazione di un intermedio che per deprotonazione porta al

lattone.

Prodotti

che contengono il GLD

Riportiamo qui alcuni tra i più noti prodotti

contenenti Glucono-delta Lattone

Paste farcite

Impasti in polvere

Impasti

Alcuni succhi di Frutta

Alcuni tipi di vino

Bustine di lievito chimico in polvere

I prodotti in foto contengono Glucono-delta Lattone.

Bustine di lievito chimico in polvere

I prodotti in foto contengono Glucono-delta Lattone.

Il GLD in cosmetica

______________________________________

Non solo in campo alimentare il Glucono-delta lattone è impiegato anche nel campo cosmetico.

Il Glucono-lattone viene utilizzato

come ingrediente in numerose preparazioni per la pelle, sia per il suo effetto

esfoliante sia come stabilizzante. Inoltre possiede proprietà idratanti,

antiossidanti, UV-protettive e favorisce il rinnovamento cellulare.

In genere è infatti consigliato in

concentrazioni che vanno dal 2% al 15%, e nello specifico viene maggiormente

utilizzata una dose del 2% se aggiunto come sequestrante (come

con l'Urea) e in 4-5% se utilizzato come esfoliante.

E' particolarmente indicato a pelli delicate e arrossate.

____________________________________________________________

Bilancio Entalpico : Caso Aziendale

Parte Seconda

Prosegue il nostro viaggio all’interno dell’Azienda

Alimentare ******* e in questo secondo appuntamento analizziamo e studiamo il quesito

del Bilancio Entalpico, in altre parole il calcolo ponderale delle energie

interne del sistema in questione.

In campo alimentare un processo necessita e produce

energia in continuo o in discontinuo, tuttavia non è possibile avere la

quantità precisa ma si può misurare solo una variazione di entalpia.

Andiamo quindi nel reparto di ricerca e sviluppo e

vediamo che già tre persone si stanno occupando di questo lavoro. L’Azienda

vuole determinare il Bilancio Entalpico del processo sviluppano nel nostro

primo appuntamento.

Prima di essere utilizzato nel prodotto finito, il

miscelato, allontanato di solidi insolubili e filtrato, viene concentrato in

purea grezza.

La macchina processa 100 kg di miscelato per volta in un'ora si lavorano 400 kg di miscela. Il miscelato ha un contenuto iniziale di umidità pari al 85% e viene condotto in un evaporatore che opera a 19,94 KPa per concentrarla fino al 30%.

Bisogna determinare l'ammontare di energia richiesta

per il lavoro. La composizione miscelato è fatta di zucchero e acqua.

Procediamo con i calcoli per studiare l'andamento dei Flussi per determinare l'Entalpia finale:

M = 85% H2O

P= 30% H2O

P er = 19.94 KPa = 0.1994 bar

M=100Kg (in 1ora x 4)

Bilancio Totale

M=P+V

100=P+V

Bilancio per l'Acqua

0.85M=0.30P1

0.85×100=0.39P1

P1=283Kg

V=100- P1=100-283=183Kg

Bilancio Entalpico

M×cpM×(TM-0) +Q= P1×cp P1× (Tp P1-

CpM=0.15cpzucchero+0.85×

0.15×1548+4187×0.85=~3791.1Kj/

CpP1= 0.7cp zucch. +0.30×4187=~2339.7Kj/Kg°C

Bilancio Entalpico

100×3791.1×20+Q=283×2339.7×60°

Q=~1960Kj

In Conclusione si potrà dire che l'Entalpia Q è di 1960Kj.

L'entalpia

può essere espressa in joule (nel Sistema

internazionale) oppure in calorie, ed esprime la quantità di energia

interna che un sistema termodinamico può scambiare con l'ambiente. In

particolare:

- per una trasformazione isobara in cui si ha solo lavoro di tipo meccanico la variazione di entalpia è uguale al calore scambiato dal sistema con l'ambiente esterno;

- per una trasformazione isocorobarica (a volume e pressione costanti), la variazione di entalpia coincide sia col calore (Q) sia con la variazione di energia interna (ΔU) che si è avuta durante il processo;

- per una trasformazione isobaroentropica (a pressione ed entropia costanti), la variazione di entalpia esprime la variazione di energia libera.

______________________________________________________

Bilanci di Massa: Caso Aziendale

PARTE PRIMA

Per la produzione di un alimento con buona shelf-life l’Azienda ******* deve acquistare un preparato fatto da Succo d'Arancia con il 15% di Solidi, da concentrare.

La loro ricetta prevede poi una diluizione con Acqua Pura con un rapporto di 1:2.

Al Tecnologo Alimentare è stata fatta la richiesta di determinare la concentrazione da usare.

Il Succo Preparato viene poi miscelato con del Succo Fresco e corretto con Acqua.

A queste condizioni bisogna ora rivalutare la quantità di Succo Fresco e Preparato da miscelare per produrre 100 kg di Miscela al 32% di Solidi Solubili, sapendo che il succo fresco contiene due punti 12% di soldi solubili, 15% di solidi totali, 0,4% di acido citrico.

La composizione del Preparato e 10% di Solidi Solubili 3,2 % di Acido Citrico l’Acidità finale deve essere dello 0.023%.

Nella Tecnologia degli alimenti e in particolarmodo nella progettazione di un processo alimentare esistono due momenti :

1. La progettazione tecnica

2. La progettazione dei Bilanci ( per semplicità citiamo ne citiamo solo due B. di Massa e termici)

In questo caso analizzeremo solo il punto 2 e cioè andremo a valutare Tecnicamente quali saranno gli apporti e quindi le Masse da considerare per la produzione in progettazione.

Per Massa si intende Quantitativo e cioè il o i flusso/i da mettere in gioco, con specifiche caratteristiche, considerando gli obbiettivi di Massa da raggiungere.

Supponiamo dunque di voler produrre un Prodotto (S) di 100 Kg partendo dalle informazioni date di P e W (aggiunta di Acqua Pura).

Vediamo ora cosa accade quando al Succo concentrato si aggiunge il succo Fresco.

________________________________

La Distillazione: non solo un semplice passaggio..

La

distillazione è l’operazione unitaria che permette la separazione dei

componenti di una miscela di più componenti in fase liquida, dotati di tensione

di vapore e volatilità differenti.

Consiste nel

riscaldare la miscela, fino all’ ebollizione: il componente dotato di tensione

di vapore più elevata passa nella fase vapore in quantità maggiore rispetto all’altro.

Arrestando l’ebollizione

prima che tutto il liquido sia evaporato e condensando il vapore formato, si

avrà un liquido che rispetto a quello di partenza, conterrà il componente più volatile

ad una concentrazione più elevata.

Il liquido

residuo risulterà, di conseguenza, più di conseguenza, più ricco del ricco del componente

meno volatile.

Un esempio

classico è quello della distillazione della grappa dal vinello ottenuto dalla

vinaccia.

In questo

caso si sottopone a distillazione una miscela costituita da acqua

(prevalentemente), alcool (temp. ebollizione 78,3°C) e tracce di composti

volatili (aromi).

La miscela

portata all’ebollizione produce un vapore, costituito maggiormente da alcool,

che viene condensato e raccolto man mano che distilla; l’operazioneè interrotta

quando il liquido residuo risulta quasi privo d’alcool.

Si ottiene

così la grappa, il cui tenore alcolico è di gran lunga superiore a quello della

soluzione di partenza.

Se una

miscela liquida viene parzialmente vaporizzata e da essa si separa una fase

vapore all’equilibrio, si dice che si è realizzato uno stadio ideale.

Si supponga

di partire da una miscela di composizione Xm, dal diagramma si ricava che essa

inizia a bollire alla temperatura d’ebollizione Te.

Se viene

portata fino alla T’:

- x’ e la

frazione molare del liquido

- y’ è la

frazione molare del vapore

Il segmento

LV unisce isotermicamente la curva del liquido con quella del vapore, rappresenta

l’arricchimento della miscela di vapore, rispetto al liquido.

M

rappresenta la composizione della miscela liquido della miscela liquido-vapore

alla temperatura

T’: M = L + V

Volendo

conoscere la massa di liquido L non evaporata alla temperatura T’, e la massa

di vapore V formatasi alla temperatura T’, si applica la regola della leva:

L ·LM

= V·MV da cui

L/V = MV /

LM; L/MV =V/LM/L

Cioè il

rapporto tra il numero di moli contenute nelle due fasi

(Liquido-vapore),

è all’uguale all’inverso dei segmenti (intercettati inverso dei segmenti

(intercettati sulla isoterma del diagramma dell’equilibrio) rappresentativi della

composizione della miscela globale:

Moli di

vapore/moli di liquido = LM/ MV

V/L = LM/ MV

E’ possibile

ripetendo più volte la distillazione arrivare alla composizione del componente

puro, ma è evidente applicando la regola della leva che i quantitativi si

riducono ogni qualvolta si effettui una distillazione per cui, per tale strada,

si ricavano solo tracce del componente più volatile puro.

Gli Omega 3 tra Tecnologia e Medicina

Gli omega-3 sono presenti in alcuni alimenti o possono essere assunti come integratori alimentari o come farmaci e questo porta alla necessità di chiarire il ruolo di queste sostanze nelle diverse forme per consentire scelte consapevoli nella prevenzione cardiovascolare.

Gli omega-3 sono un’importante esempio di sostanza che è al contempo alimento, integratore alimentare e farmaco. Da decenni è noto come gli acidi grassi polinsaturi omega-3 possono avere un ruolo prezioso nella prevenzione cardiovascolare. Gli omega-3 sono acidi grassi essenziali, sostanze indispensabili che l’organismo non produce e, conseguentemente, devono essere assunti con la dieta.

Le prime indicazioni degli effetti favorevoli di una dieta ricca di omega-3 sorgono dalla bassa incidenza di malattie cardiovascolari riscontrate negli Eschimesi della Groenlandia, che hanno una dieta particolarmente ricca di pesce. La relazione tra dieta ricca di pesce e protezione cardiovascolare è stata poi confermata da studi epidemiologici condotti in diversi Paesi, che hanno collocato gli omega-3 tra i composti naturali più interessanti per le possibili applicazioni terapeutiche.

Un recente studio su oltre 20.000 uomini adulti senza preesistenti malattie cardiovascolari, ha dimostrato che la “dieta a basso rischio” (comprendente frutta, verdura, legumi, frutta a guscio, latticini magri, cereali integrali e pesce) comporta, da sola, una riduzione del 16% del rischio di infarto.

Queste evidenze sono state recepite dall’American Heart Association (AHA) che ha ribadito la raccomandazione di includere almeno due porzioni di pesce a settimana all’interno di una dieta finalizzata alla riduzione di eventi cardiaci. Gli omega-3 possono agire come antiaritmici, ipotrigliceridemizzanti, antitrombotici e antinfiammatori”.

Gli integratori alimentari contengono una quantità generalmente inferiore di omega-3 rispetto ai farmaci e sono destinati al consumo da parte di persone sane che vogliono mantenere lo stato di benessere esistente. Per gli integratori infatti non esistono studi che dimostrino alcuna significativa attività di riduzione del rischio cardiovascolare.

In definitiva, gli integratori alimentari a base di omega-3 si propongono come un’alternativa ad una dieta bilanciata. Va però chiarito che i benefici nella prevenzione cardiovascolare apportati dagli omega-3, all’interno di una dieta complessivamente sana e associata ad uno stile di vita corretto, non possono essere semplicisticamente sostituiti dalla sola assunzione di integratori.

Un farmaco omega-3 equivalente è già stato approvato da AIFA e dispensato in fascia A, a carico del SSN per la prevenzione secondaria post infarto e per l’ipertrigliceridemia”.

Oggi la stessa azienda, IBSA Farmaceutici, ha ottenuto l’approvazione AIFA per lo stesso farmaco (Olevia 30 capsule) in fascia C per le persone che hanno bisogno di fare prevenzione con tutte le garanzie che solo il farmaco può dare ad un costo più contenuto di alcuni integratori alimentari.

Per gli omega-3 sono consolidate da tempo le indicazioni nel trattamento dell’ipertrigliceridemia e nella prevenzione della morte improvvisa postinfartuale. Lo studio ha dimostrato che la somministrazione a lungo termine di omega-3 è efficace nel ridurre sia la mortalità per tutte le cause, sia la frequenza di ricovero per cause cardiovascolari in pazienti affetti da scompenso cardiaco.

_____________________________________________

IL LATTE DELATTOSATO

Gli esseri umani possono essere intolleranti al latte e dà ai suoi derivati per molte ragioni. Intolleranza allo zucchero implica una diversa capacità di digerire a metabolizzare alcuni zuccheri.

Questa situazione è differente dall' allergia alimentare, che implica una risposta immunitaria. Una reazione negativa agli zuccheri della dieta spesso causa intolleranza, mentre le proteine, comprese quelle del latte, tendono a causare allergie.

Nella maggior parte dei casi, l'intolleranza lo zucchero è dovuta alla mancanza di enzimi o ad enzimi difettosi, per cui è un altro esempio di errori congeniti del metabolismo.

Il lattosio è a volte chiamato zucchero del latte, perché si trova nel latte. In alcuni adulti la mancanza dell'enzima lattasi nei villi intestinali causa un accumulo del disaccaride quando sono inseriti i prodotti del latte.

Ciò avviene perché la lattasi è necessaria per degradare il lattosio in galattosio e glucosio, affinché possa essere assorbito attraverso il flusso sanguigno dai villi.

Senza l'enzima, il lato nell'intestino può essere attivato dalla lattasi dei batteri intestinali idrogeno biossido di carbonio e acidi organici.

I prodotti della reazione della lattasi batterica problemi digestivi come gonfiore e diarrea, così come la presenza di lattosio non degradato.

La terapia alimentare per questi due problemi e molto diversa gli individui intolleranti al lattosio devono evitare lattosio per tutta la vita. Per fortuna esistono pastiglie come il Lactaid e i prodotti senza lattosio i quali permettono di evitare che la molecola sia presente all'interno dell'organismo del consumatore.

Negli alimenti realmente fermentati come lo yogurt e molti formaggi è avvenuta la fermentazione e la degradazione del lattosio.

Non ci sono vie per trattare il latte e renderlo sicuro per i soggetti affetti da galattosemia per cui individui che ne sono affetti devono assolutamente evitare il latte durante l'infanzia.

Fortunatamente è facile seguire una dieta priva di Galattosio basta evitare il latte. Per le persone che vogliono evitare il latte, ci sono molti sostituti del latte come il latte di soia e il latte delattosato.

Il latte è essenzialmente un alimento. Viene prodotto dalla mammella femminile dei mammiferi, i quali, in seguito alla nascita della prole, provvedono a nutrirla per un periodo sufficiente ad un primo ed essenziale sviluppo fisico.

Lattosio

Il lattosio è il glucide caratteristico del latte; è presente in misura variabile tra le secrezioni delle diverse specie ma, rispetto agli altri nutrienti, il suo contenuto risulta limitatamente eterogeneo.

Il lattosio è particolarmente presente nel latte umano, nel quale raggiunge più della metà del peso a secco (65 g/l), ma il suo contenuto risulta molto abbondante anche nella secrezione vaccina e in quella caprina; nell'uomo, il lattosio viene prodotto a partire dal glucosio, mentre nei ruminanti il substrato di partenza è costituito dagli acidi volatili presenti nel rumine.

Inoltre, essendo il lattosio molto abbondante e caratterizzato da un notevole potere osmotico, la compromissione della sua sintesi rappresenta un fattore limitante nella produzione mammaria complessiva del latte.

Il latte Delattosato

Il latte delattosato, anche definito HD (High Digestible), è un alimento artefatto dall'uomo e concepito al fine di consentire ai soggetti (o alle popolazioni!) deficienti in lattasi di consumare il latte vaccino senza incorrere nella tipica (e spiacevole) sintomatologia gastro-intestinale dell'intolleranza al lattosio.

L'insufficienza di lattasi, spesso ma non sempre, deriva da alcuni fattori genetici; a volte si tratta di una carenza transitoria, mentre altre volte riguarda un deficit permanente ma NON ereditario, imputabile all'eliminazione definitiva del latte dalla dieta; in tal caso, dopo lunghi periodi di astinenza dal latte, la concentrazione di lattasi intestinale diminuisce progressivamente fino a diventare INSUFFICIENTE.

Il latte delattosato non è altro che un latte vaccino sottoposto ad idrolisi ENZIMATICA del lattosio; questo processo consente di ridurre le concentrazioni di lattosio fino al 70% della concentrazione iniziale.

La produzione di latte delattosato sta acquisendo sempre maggior importanza grazie all’elevato numero di consensi tra i consumatori.

Intolleranza al lattosio e latte vaccino

Chi soffre di intolleranza al lattosio ha un deficit dell’enzima che rende digeribile uno specifico carboidrato: la lattasi. Disturbi digestivi, meteorismo, crampi addominali, difficoltà a perdere peso sono solo alcuni tra i sintomi dell’intolleranza al lattosio.

Per tutti coloro che soffrono di intolleranza, il latte vaccino è tabù e l’unico modo per consumarlo, è la sua versione ad alta digeribilità, quasi totalmente priva di lattosio. Scopriamone il processo produttivo.

Il Processo Produttivo

Il latte delattosato, chiamato spesso “ad alta digeribilità” o “HD” è ottenuto mediante un processo tecnologico che consente una riduzione consistente del lattosio tale da rendere la bevanda vaccina digeribile anche agli intolleranti.

Le tecniche produttive per ottenerlo sono le seguenti:

• idrolisi del lattosio: è la il metodo più utilizzato. Partendo dal latte intero, tramite l’azione di alcuni enzimi selezionati si riduce il tenore del lattosio in maniera significativa.

• metodo a filtrazione: grazie a dei filtri a membrana composti da microfori quasi impercettibili, si riescono a isolare specifiche componenti del latte, come appunto il lattosio, senza alternarne le caratteristiche organolettiche.

Dal punto di vista nutrizionale diversi studi hanno dimostrato come non vi sia nessuna differenza tra il latte convenzionale e il latte senza lattosio: anzi, con l’idrolisi del lattosio si formano dei composti chimici che aiutano la crescita della flora microbica intestinale.

Se sei intollerante al lattosio lo saprai bene: l’unica cura che funzioni davvero è una dieta che ne riduca o ne elimini completamente l’assunzione, almeno per un determinato periodo di tempo.

Di conseguenza il primo alimento ad essere totalmente allontanato è il latte vaccino e suoi derivati, cosa mai facile da fare senza creare delle carenze di nutrienti per l’organismo. Il calcio, ad esempio, di cui il latte convenzionale è un grande apportatore, è fondamentale riuscirlo a compensare in altri modi.

Per questo motivo, il latte senza lattosio sembra essere tra i sostituti del latte vaccino più efficaci poiché riuscirai ad eliminare la fonte del problema (appunto il lattosio) senza rinunciare all’apporto di un minerale così importante come il calcio, vitale per evitare, in età avanzata, malattie tipiche dell’indebolimento delle ossa, come l’osteoporosi.

_______________________________________________________

Il Mercato dei Surgelati:

Un Trend in continua Espansione

I prodotti

surgelati, per la loro caratteristica di stabilità nel tempo e praticità d’uso,

stanno avendo un continuo trend di espansione. Negli ultimi sei anni la

crescita media in Italia è stata

del 2,7% in

volume, superando i dati di crescita di alcuni Paesi europei tra cui, in

particolare,

Regno Unito

e Germania.

I dati

dell’Istituto Italiano Alimenti Surgelati (IIAS) confermano questo successo:

oltre il 66% degli italiani consuma oggi alimenti surgelati e la frequenza

media di consumo è di 1,5 volte a settimana. Sin dalla loro introduzione nei

primi anni ’60 essi hanno saputo riflettere i cambiamenti della società

italiana e rispondere al meglio alle nuove sfide che la modernizzazione

imponeva.

Al giorno

d’oggi la crescita è più contenuta rispetto agli anni precedenti ma lo sviluppo

non

si arresta.

Va ricordato

come i consumi di questo settore siano la sommatoria dei risultati conseguiti

in segmenti assai diversificati ed eterogenei (carni, pesce, legumi, diversi

tipi di verdura, alcune varietà di frutta, piatti pronti ricettati), ciascuno

dei quali è caratterizzato da una propria domanda e offerta, con dinamiche

quali-quantitative specifiche e con differenti tassi di reddi-

tività.

Tale

crescita dipende in larga parte dal continuo miglioramento della qualità dei

prodotti surgelati, che non dipende esclusivamente dalle materie prime e dalle

ricette usate, ma anche dalla corretta conservazione del prodotto fino al momento

del consumo.

Per questo

motivo è essenziale che gli attori della filiera del freddo si integrino tra

loro per migliorare le prestazioni della supply chain nel suo complesso e

superare i punti di debolezza ad oggi presenti in Italia nel processo

distributivo dei prodotti surgelati (in termini di disponibilità di spazi

refrigerati, adeguatezza della rete delle infrastrutture, frammentazione del

settore).

Una corretta

gestione della Cold chain, rappresenta, nel settore dei prodotti surgelati, la principale

leva su cui intervenire per migliorare sensibilmente il posizionamento

competitivo aziendale.

È stata

questa la considerazione che ha spinto la divisione di molte azienda

produttrici di gelati in Italia a valutare la possibilità di utilizzare una

soluzione tecnologica per il monitoraggio delle temperature e il miglioramento

della gestione della propria catena del freddo, con particolare riferimento

alla categoria merceologica dei gelati (antica gelateria del corso).

Uno sguardo ai consumi

I vegetali rappresentano la principale famiglia merceologica del mercato dei surgelati

che, nonostante mostri dei leggeri trend negativi sia a valore (-1,6%)

che a volume (-2,2%), offre alle aziende ampie possibilità in termini di

innovazione e differenziazione.

“Nei vegetali il dato più interessante

riguarda i preparati (+4,7%) ai quali i consumatori riconoscono un

valore oggettivo che prescinde dal prezzo e che porta a identificare

tali referenze come una vera e propria pietanza anziché un semplice

contorno” afferma Vittorio Gagliardi, Presidente IIAS

(Istituto Italiano Alimenti Surgelati). Anche referenze più

tradizionali quali minestroni, funghi e verdure miste (sia al naturale

che cucinate) continuano a riscuotere un certo successo, perché - come

rivela Laura Bettazzoli, Direttrice Marketing Bonduelle Italia

- “soddisfano i bisogni di praticità e benessere richiesti dagli

italiani. Sono, infatti, prodotti ready to use ma al contempo naturali e

personalizzabili a piacere”.

Volgendo lo sguardo agli altri comparti, quello ittico sta ottenendo buone performance (+3,2% a valore e +0,7% a volume): in un difficile momento economico come quello attuale, infatti, il consumatore italiano non rinuncia al pesce (soprattutto a quello naturale che segna un +3,4%) e si rivolge al surgelato con fiducia, apprezzandone l’elevato contenuto di servizio (legato alla velocità di preparazione degli alimenti, ad esempio).

“Il pesce

surgelato rappresenta da sempre una categoria in cui il valore percepito

va ben al di là del prezzo pagato.” - afferma a questo proposito Claudia Puzziello, Marketing Services Manager Findus – “Si consuma esattamente ciò che si compra: il prodotto è già pulito, tagliato e senza spine.“.

Segnali positivi provengono, infine, anche dal segmento di pizze e snacks (+2,9% a valore e +3,1% nelle quantità): prodotti estremamente concorrenziali rispetto al fresco che cercano di attrarre il consumatore puntando soprattutto sul gusto.

Segnali positivi provengono, infine, anche dal segmento di pizze e snacks (+2,9% a valore e +3,1% nelle quantità): prodotti estremamente concorrenziali rispetto al fresco che cercano di attrarre il consumatore puntando soprattutto sul gusto.

Si può

concludere che anticipare i bisogni futuri del mercato e sviluppare

l’innovazione tecnologica ottimizzando obiettivi di efficienza e qualità

produttiva” è certamente un fattore importante anche per la Cold chain.

_______________________________________________

La Trasformazione della lattuga per diventare

Prodotto di IV GAMMA: LA LATTUGA IMBUSTATA

______________________________________________________________________

È di conseguenza imprescindibile operare la trasformazione degli stessi (mantenendoli nello stato di freschezza) con la massima cura e attenendosi a rigorosi e vincolanti criteri di sicurezza alimentare.

Ricevimento e stoccaggio

Il prodotto, subito dopo la raccolta, deve essere trasferito in maniera tempestiva ai locali di stoccaggio; l’ubicazione dello stabilimento di processo in prossimità delle aree di coltivazione delle insalate può consentire di abbreviare i tempi tra raccolta e lavorazione, riducendo le perdite di qualità. Nell’area di stoccaggio avviene l’abbattimento della temperatura a livelli prossimi a 4 °C e le insalate vengono mantenute in un ambiente con un tasso di umidità controllato e costantemente monitorato, per evitare una rapida deperibilità.

La materia grezza ricevuta dal produttore deve essere controllata onde assicurarsi che il prodotto in arrivo sia stato coltivato e preparato secondo il codice di buona pratica agricola (GAP, Good Agricultural Practices). Se esistono alti livelli di contaminazione del prodotto, sarà assai difficile che possano venire ridotti durante le successive fasi di lavorazione.

Se la materia prima non è di qualità ottima o accettabile, il prodotto finito non potrà che rispecchiare la qualità della stessa materia prima: neppure i più sofisticati e delicati macchinari di processo potranno migliorarla. Il primo controllo delle caratteristiche qualitative (aspetto estetico, sanità, corpi estranei, residui di terra ecc.) riveste pertanto una grande importanza. Nella maggior parte delle aziende è predisposto un sistema di tracciabilità del prodotto basato su supporti informatici, che viene mantenuto costantemente efficace in ogni fase della lavorazione. L’obiettivo è di risalire in qualunque momento ai lotti di provenienza della materia prima impiegata.

Cernita e mondatura

Questa fase è necessaria per provvedere all’eliminazione di tutto ciò che non è conforme e confacente alla preparazione del prodotto da immettere sul mercato.

La praticità d’uso e la convenienza di un prodotto di quarta gamma sono intrinseche all’utilizzo della parte edibile o più pregiata (come nel caso del cuore di lattuga)

Miscelatura e Dosaggio

La miscelatura delle diverse varietà di insalate avviene generalmente in maniera manuale sul tavolo di monda o su un banco di cernita. Questa operazione prevede la creazione di una misticanza di diversi tipi di insalate, sia sfalciate sia tagliate.

|

| Processo di deumificazione prodotto |

Tuttavia, per ovviare alla grossa componente di manodopera ed effettuare una miscelatura più accurata, risulta possibile costruire un sistema automatico su misura, che può avere diversi livelli di complessità. In base al numero di ingredienti o di prodotti da miscelare, il sistema permette di ridurre al minimo la possibilità di danneggiare i prodotti, i quali sono convogliati, dagli appositi contenitori, in tramogge di stoccaggio.

Grazie a un sistema di controllo, il quantitativo richiesto è trasportato a tramogge di pesatura dotate di celle di carico. Al raggiungimento del peso programmato, lo scarico del prodotto può avvenire su nastri di trasporto o in tramogge mobili. L’interfaccia con il sistema informatico del cliente permette una gestione efficiente e ottimale del processo.

Evacuazione degli scarti

La rimozione degli scarti nelle linee di lavorazione delle insalate di quarta gamma e il loro trasporto all’esterno dello stabilimento avvengono con diverse modalità. Nella versione più semplice, dei nastri convogliatori trasportano gli scarti in bins che vengono trasportati dagli operatori all’esterno.

In una modalità altrimenti utilizzata, gli scarti vengono evacuati tramite canale con acqua o coclee.

Questi sistemi presentano tuttavia una serie di grossi svantaggi.

Per esempio, lunghi nastri convogliatori per gli scarti potrebbero creare pericolosi punti di gocciolamento sul prodotto e problemi igienici se questi nastri non fossero appropriatamente lavati. Anche i sistemi di trasporto a canale possono essere veicolo di agenti patogeni mentre i contenitori per gli scarti, per essere trasportati, necessitano di costosi e ingombranti carrelli elevatori.

Per questo motivo di recente sono stati introdotti sistemi a trasporto pneumatico, con lo scopo di rimuovere rapidamente gli scarti prodotti in un impianto di lavorazione delle insalate e gestirli

in maniera efficace e non invasiva per l’ambiente stesso. Il sistema è essenzialmente composto da un sofisticato sistema a compressione che, tramite una doppia tubazione (una dedicata alla spinta degli scarti e l’altra all’evacuazione degli scarti medesimi), provvede a trasportare la parte del prodotto non utilizzata (torsoli, fogli ingiallite o deperite, radici ecc.) anche a grande distanza.

Taglio

In base alla varietà della materia prima e al tipo di prodotto finito, possono essere utilizzati diversi tipi di taglierine. Malgrado le stesse siano costruite in acciaio inossidabile e soddisfino le più severe norme e regolamentazioni, devono essere sanificate e controllate con frequenza.

Trattamento termico (Heat shock)

Una recente evoluzione apparsa nel settore è stata l’introduzione del trattamento termico (altrimenti noto come “shocktermico”) nella lavorazione delle insalate adulte (essenzialmente insalata iceberg e romana). Questo procedimento, sviluppato in laboratorio e mutuato dalle tecniche di alcuni grandi chef, permette di ritardare l’imbrunimento e l’ossidazione delle foglie, estendendo notevolmente la shelf-life secondaria del prodotto (che decorre dall’apertura delle buste di insalata).

È noto che il fenomeno è dovuto allo “stress da taglio” sofferto dalle foglie e che deriva dal contatto della superficie tagliata con l’ossigeno. In maniera più scientifica, questo imbrunimento è dovuto all’ossidazione dei fenoli, catalizzata dalla polifenolo ossidasi.

I fenoli sono prodotti da una reazione catalizzata dalla fenilalanina ammonio liasi (PAL,

Phenylalanine Ammonia Lyase). L’attività della PAL viene usata come un indice di imbrunimento potenziale.

Il sistema brevettato dalla Turatti S.r.l. permette di effettuare una tenue scottatura (fenomeno altrimenti noto come blanching) delle foglie di insalata immediatamente dopo il taglio. La speciale configurazione del sistema consente un’omogenea distribuzione del calore (senza causare la cottura delle foglie) seguita da un repentino raffreddamento delle stesse.

Questo riduce al minimo lo stress cui le foglie sono sottoposte, determinando un rilassamento che ne prolunga la durata e ne incrementa in maniera considerevole la qualità.

Lavaggio e trattamento

Funzioni del lavaggio

Il lavaggio è un momento fondamentale della lavorazione delle insalate di quarta gamma. In particolare esso permette: l’eliminazione delle impurità, flottanti e non;la riduzione della consistenza della carica microbica; l’abbassamento della temperatura del prodotto, qualora il lavaggio avvenga in acqua gelida.

Nel caso delle insalate adulte, una funzione secondaria del lavaggio è rappresentata dalla diluzione e separazione dei succhi fuoriusciti durante la fase di taglio. Di fatto, questi potrebbero costituire risorse nutritive per la proliferazione dei microrganismi. Per questo motivo, avviene di frequente che la linea di lavaggio inizi con una piccola vasca di prelavaggio posta al di sotto dello scarico della taglierina, con il duplice scopo di attutire la caduta del prodotto tagliato e di impedire l’immissione dei summenzionati succhi nella linea di lavaggio vera e propria.

La progettazione dei sistemi di lavaggio deve essere improntata a rigorosi criteri che permettano un’agevole e continuativa sanitizzazione delle lavatrici. Infatti, qualora ciò non avvenga, la comparsa di biofilm può essere un effetto provocato dallo stress nelle popolazioni di microrganismi.

CLORO ED ALTRI DISINFETTANTI

In Italia, allo stato attuale, per disinfettare l’acqua di lavaggio si utilizzano in genere soluzioni clorate a 80-100 ppm di cloro attivo

Come sorgenti di cloro possono essere valutati l’ipoclorito di sodio (NaOCl) o di calcio (CaCl2O2), il biossido di cloro (ClO2) e il cloro gassoso (Cl2).

Quest’ultimo può essere molto efficace (determina l’abbassamento del pH della soluzione), ma deve essere utilizzato con molta cautela giacché presenta problemi di tossicità e può provocare danni per pitting (ossia la comparsa su una superficie di piccoli danneggiamenti superficiali) agli impianti.

In altri Paesi sono utilizzate, in base alle normative, miscele cloro-ossigeno, perossido di idrogeno (H2O2), ozono (O3), fosfato trisodico dodecaidrato, acido peracetico, acido percitrico, acqua elettrolizzata.

Occorre evidenziare che delle sostanze menzionate, nessuna è priva di inconvenienti. Giacché il loro uso è soggetto a regolamenti in continua evoluzione, è auspicabile un accordo a livello europeo che regoli questa intricata situazione. È paradossale, di fatto, la situazione attuale che permette di utilizzare certi detergenti-sanitanti in taluni Paesi mentre ne vieta l’impiego in altri.

Il cloro è uno dei disinfettanti più ampiamente usati. È ben applicabile e molto efficace per la disattivazione dei microrganismi patogeni. Può essere applicato, misurato e controllato facilmente.

È piuttosto persistente e relativamente economico.

Tipologia dei disinfettanti più utilizzati

Ipoclorito di sodio (NaOCl). L’ipoclorito di sodio come disinfettante presenta i seguenti vantaggi: può essere facilmente immagazzinato e trasportato quando è prodotto sul posto, il dosaggio è semplice; il trasporto e l’immagazzinamento sono sicuri. Inoltre, l’ipoclorito di sodio è efficace quanto il cloro gassoso per la disinfezione e produce disinfettante residuo.

Biossido di cloro (ClO2). L’efficacia del biossido di cloro è elevata almeno quanto quella del cloro, sebbene a concentrazioni più basse. Ma ci sono anche più importanti vantaggi: il biossido di cloro è infatti chiaramente superiore al cloro nella distruzione di spore, batteri, virus e altri microrganismi patogeni su uguali basi residuali (disattiva efficacemente gli agenti patogeni resistenti al cloro,

Giardiae Cryptosporidium). L’efficienza battericida risulta inoltre relativamente invariata a valori di pH tra 4 e 10, con tempo di contatto necessario più basso per il cloro. Il biossido di cloro rimuove e previene il biofilm.

Deve inoltre essere messo in evidenza che ha migliore solubilità e non ha odore distintivo.

Tuttavia, neppure questa sostanza è immune da numerosi svantaggi.

Perossido di idrogeno (H2O2). Noto come acqua ossigenata, il perossido di idrogeno, al contrario di altre sostanze chimiche, non produce composti o gas. La sua sicurezza dipende dalla concentrazione applicata, dal momento che è completamente solubile in acqua.

Asciugatura e raffreddamento

La fase dell’asciugatura è quella attraverso la quale si provvede a ridurre (sgrondamento o

dewatering) o a eliminare l’acqua di lavaggio dalle foglie prima di prepararle per la vendita.

Lo scopo principale è allungare la durata del prodotto, al fine di evitare che, all’interno delle confezioni (buste o vassoi), si venga a trovare una quantità troppo elevata di umidità, che potrebbe favorire il rapido deterioramento del prodotto.

Il livello di asciugatura varia in funzione del tipo e della varietà di insalata: con le insalate da sfalcio (rucola e insalatine da taglio) non si dovrà rimuovere la totalità dell’acqua che aderisce al prodotto, ma lasciarne una quota molto bassa per impedire l’appassimento dello stesso.

Principalmente si possono utilizzare tre metodi distinti rappresentati da: sistemi a centrifuga, sistemi di tipo dewateringe tunnel ad aria.

Sistemi a centrifugazione

Le centrifughe possono essere a carico manuale o completamente automatiche, sempre con il fine di eliminare efficacemente e delicatamente l’acqua dalla superficie del prodotto dopo il lavaggio

Anche per questi macchinari in fase di costruzione si deve porre particolare attenzione a semplicità, robustezza e igiene. I sistemi a centrifugazione sono di diverso tipo, ma generalmente offrono la possibilità di selezionare la corretta velocità di rotazione per ogni prodotto.

Nei modelli più utilizzati, i cicli di centrifugazione iniziano di solito con carichi modesti, soprattutto nel caso di prodotti delicati quali alcuni tipi di insalate. Queste vengono sottoposte a una velocità di rotazione che aumenta progressivamente fino allo scarico del prodotto asciugato, praticato con molta attenzione.

Il Mantenimento del freddo

Per ovviare a problemi di mantenimento della temperatura e agevolare il lavoro degli operatori, negli ultimi tempi il raffreddamento del prodotto dopo l’asciugatura avviene anche tramite sistemi di tipo criogenico (azoto) o di tipo ibrido (azoto-correnti di aria fredda).

Grazie alle basse temperature ottenibili, i tempi di raffreddamento vengono ridotti, abbassando sensibilmente la carica batterica durante il processo lavorativo. In questa maniera, si riesce ad abbattere la temperatura del prodotto asciugato da 12-15 a 4-5 °C in tempi molto brevi (circa 2-3 minuti).

In molte applicazioni il raffreddamento ad azoto ha caratteristiche del tutto particolari che lo fanno preferire ad altre forme di raffreddamento. Infatti, il processo avviene in atmosfera scarsamente ossigenata, impedendo l’insorgere di fenomeni ossidativi: come risultato si osservano miglioramenti nel colore delle foglie e nella freschezza del prodotto finale

Per quanto le insalate di quarta gamma siano presenti sul mercato italiano da quasi tre decenni, è stato solo negli ultimi anni che il mercato di questi prodotti si è notevolmente espanso. Come in quasi tutti gli altri Paesi europei e negli Stati Uniti il mercato dei cosiddetti prodotti convenience si è sviluppato con tassi di crescita a due cifre.

Sotto il profilo prettamente di processo, il settore negli ultimi anni ha visto l’introduzione di sistemi sempre più meccanizzati, con un maggior utilizzo di sistemi di gestioni del flusso e di pesatura automatizzati.

Le linee di lavorazione sono inoltre progettate e costruite secondo criteri improntati alla sostenibilità. In tale ottica i consumi energetici e idrici sono stati notevolmente ridotti, garantendo nel contempo un prodotto ancora più sano e di qualità. L’obiettivo di raggiungere una maggiore ottimizzazione delle risorse combinata a un più spiccato aumento delle rese rappresenta una sfida che dovrà necessariamente coinvolgere l’intera filiera.

Abbiamo qui cercato di sintetizzare il processo e le informazioni, al fine di dare una più chiara comprensione generale, sono stati tuttavia omessi casi particolari e alternativi ma lo è stato fatto per semplificare l’articolo.

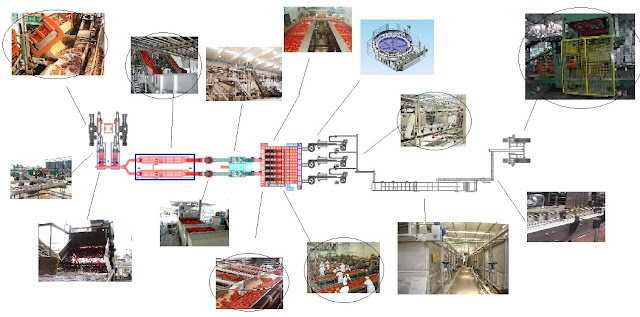

Di seguito proponiamo il diagramma di Flusso semplificato e schemattizzato del processo. Ulteriori articoli molto dettagliati e tecnici saranno pubblicati in futuro

_______________________________________________________________

NON PIU' UN MISTERO: I GRASSI IDROGENATI

Si parla spessissimo di Grassi Idrogenati, facilmente riscontrabili in molti prodotti alimentari, ma in questo approfondimento non valuteremo quali prodotti contengono questi grassi ma di come si ottengono chimicamente. In senso generico, i grassi idrogenati sono il prodotto dell'idrogenazione catalitica dei grassi insaturi.

Il processo è chiamato Indurimento e viene generalmente utilizzato per produrre grassi concreti a partire da oli. Il prodotto principale è la margarina. Esistono anche altri tipi di preparati come gli oli parzialmente idrogenati, anch’essi utilizzati dall'industria alimentare.

I grassi idrogenati hanno come vantaggio una maggiore conservabilità e un minor costo rispetto a quelli che il Mercato e il mondo tecnico-scientifico definisce Grassi Buoni, Pregiati, grassi con alto valore commerciale . Inoltre dosando il grado di idrogenazione è possibile ottenere grassi con diversi punti di fusione (e quindi con diversa consistenza).

Il difetto principale è la presenza di acidi grassi trans che si formano durante la reazione di idrogenazione.

Le tecniche alternative all'idrogenazione per la produzione di grassi concreti sono la cristallizzazione frazionata e la inter-esterificazione.

CENNI SULL’IDROGENAZIONE CATALITICA

L'idrogenazione è una reazione chimica dove viene addizionato idrogeno ad un substrato che può essere un elemento o un composto chimico, di regola in presenza di un catalizzatore. La reazione inversa è detta deidrogenazione.

|

| REAZIONE DI IDROGENAZIONE CATALITICA |

L'idrogenazione spesso consiste nell'addizionare due atomi di idrogeno ad una molecola contenente un doppio o triplo legame carbonio-carbonio, ma l'idrogeno può essere addizionato anche ad altre specie chimiche. Ad esempio si può addizionare idrogeno all'azoto (sintesi dell'ammoniaca), o al monossido di carbonio (sintesi del metanolo). In ogni caso si tratta di reazioni di riduzione che richiedono la presenza di un opportuno catalizzatore, in genere di nichel, palladio, platino o rodio. In assenza del catalizzatore le reazioni di idrogenazione richiedono temperature troppo elevate per essere di utilità pratica.

È d'uso distinguere le idrogenazioni in fase eterogenea da quelle in fase omogenea. Nel primo caso il catalizzatore è un solido disperso in un solvente assieme al substrato, o posto a contatto con un substrato gassoso. Nelle reazioni in fase omogenea il catalizzatore è disciolto nello stesso solvente contenente il substrato da idrogenare.

È d'uso distinguere le idrogenazioni in fase eterogenea da quelle in fase omogenea. Nel primo caso il catalizzatore è un solido disperso in un solvente assieme al substrato, o posto a contatto con un substrato gassoso. Nelle reazioni in fase omogenea il catalizzatore è disciolto nello stesso solvente contenente il substrato da idrogenare.Ci sono vari tipi di reazioni correlate con l'idrogenazione. La maggior parte delle idrogenazioni impiega l'idrogeno molecolare (H2), ma a volte si utilizzano altre fonti di idrogeno; in questi casi si parla di reazioni di trasferimento di idrogeno.

Quando la reazione avviene con rottura del legame durante l'addizione di idrogeno si parla di idrogenolisi; questa reazione può avvenire su legami carbonio-carbonio e carbonio-eteroatomo (ossigeno, azoto o alogeno). L'idrogenazione non va confusa con la protonazione e l'addizione di idruro; nel caso dell'idrogenazione reagenti e prodotti hanno la stessa carica.

In genere tutti i composti chimici che hanno uno o più legami multipli possono fungere da substrati nelle reazioni di idrogenazione. In alcuni casi, in particolare per composti aventi un triplo legame, il prodotto finale dipende anche dalle condizioni di idrogenazione.

Ad esempio, idrogenando gli alchini in condizioni blande si ottengono alcheni, mentre in condizioni più drastiche si arriva direttamente agli alcani corrispondenti. Per quanto riguarda l'idrogenazione di alcheni e alchini va notato che entrambi gli atomi di idrogeno vengono addizionati sulla stessa faccia della molecola (addizione syn), quella meno ingombrata, sia nelle idrogenazioni in fase eterogenea che in quelle in fase omogenea.

Nella tabella seguente sono elencate alcune classi di substrati organici insaturi e i prodotti che si ottengono per loro idrogenazione.

Substrati e prodotti della reazione di idrogenazione

|

|

alchene, R2C=CR'2

|

alcano, R2CHCHR'2

|

alchino, RCCR

|

|

aldeide, RCHO

|

alcool primario, RCH2OH

|

chetone, R2CO

|

alcool secondario, R2CHOH

|

estere, RCO2R'

|

|

immina, RR'CNR"

|

ammina, RR'CHNHR"

|

ammide, RC(O)NR'2

|

ammina,

RCH2NR'2

|

nitrile, RCN

|

immina,

RHCNH

|

nitroderivato, RNO2

|

ammina,

RNH2

|

I CATALIZZATORI

In genere le reazioni di idrogenazione sono favorite da un punto di vista termodinamico, ma sono sfavorite cineticamente a causa della grande forza di legame nella molecola H2.

Per questo motivo in assenza di catalizzatore le reazioni tra H2 e un composto organico sono molto rare al di sotto di 480 ºC. Lavorare a temperatura elevata è scomodo, e vi sono composti organici che non possono resistere alle alte temperature.

La soluzione preferita è usare un catalizzatore, che si lega sia al composto insaturo che all'idrogeno e ne favorisce la reazione. I metalli del gruppo del platino, specialmente platino, palladio, rodio e rutenio sono catalizzatori particolarmente attivi e funzionano a bassa temperatura e bassa pressione di idrogeno. Sono stati sviluppati anche catalizzatori a base di metalli non preziosi, specie a base di nichel (come il nichel Raney e il nichel Urushibara), cobalto, ferro e rame, ma spesso questi catalizzatori più economici sono più lenti o richiedono condizioni più drastiche.

In genere è necessario trovare un compromesso tra l'attività del catalizzatore (e quindi la velocità della reazione) e il suo prezzo, tenendo conto anche del costo dell'apparecchiatura richiesta per operare a pressione elevata. Ad esempio le idrogenazioni con nichel Raney richiedono normalmente pressioni elevate.

Di seguito proponiamo uno schema semplificativo che dimostra come avviene un processo di Idrogenazione catalitica di tipo Eterogeneo (cioè quando l'attività del catalizzatore viene ottimizzata cambiando l'intorno del metallo).

|